В ЭНЦИКЛОПЕДИИ СОДЕРЖИТСЯ БОЛЕЕ 100000 ТЕРМИНОВ

|

БОЛЬШАЯ СОВЕТСКАЯ ЭНЦИКЛОПЕДИЯ

В ЭНЦИКЛОПЕДИИ СОДЕРЖИТСЯ БОЛЕЕ 100000 ТЕРМИНОВ |

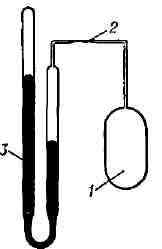

ГАЗЛИФТ (от газ и англ. lift-

поднимать), устройство для подъёма капельной жидкости за счёт энергии,

содержащейся в смешиваемом с ней сжатом газе. Г. применяют гл. обр. для

подъёма нефти из буровых скважин, используя при этом газ, выходящий из нефтеносных

пластов. Известны подъёмники, в к-рых для подачи жидкости, гл. обр. воды, используют

атм. воздух. Такие подъёмники наз. эрлифтами или мамут-насосами. В Г., или эрлифте (рис.), сжатый

газ или воздух от компрессора подаётся по трубопроводу 3, смешивается

с жидкостью, образуя газо-жидкостную или водо-возд. эмульсию, к-рая поднимается

по трубе 2. Смешение газа с жидкостью происходит в башмаке 4, соединяющем

трубы. На поверхности земли газообразную фазу эмульсии от жидкой отделяет сепаратор

1. Действие Г. основано на уравновешивании столба газо-жидкостной эмульсии столбом

капельной жидкости на основе закона сообщающихся сосудов. Один из них - буровая

скважина или резервуар, а другой - труба, в к-рой находится газожидкостная смесь. Для статич. условий где Г. могут подавать воду на высоту до

200 м и нефть до 1000 м при часовой подаче до 500 м3.

Г. имеют кпд от 15 до 36%. Несмотря на наличие более эффективных технич.

средств для подъёма жидкости, Г. и в наст, время имеют применение. Лит.: Багдасаров В. Г., Теория,

расчёт и практика эргазлифта, М.-Л., 1947; Есьман И. Г., Насосы. 3 изд., М.,

1954. Ю. В. Квитковский. ГАЗНЕВИДЫ, династия тюркского

происхождения, правившая в Газневидском гос-ве (10-12 вв.), основанном

в 962 са-манидским полководцем Алп-Тегином. Опираясь на верных ему гвардейцев-гулямов,

из рядов к-рых он вышел, Алп-Тегин объявил себя в 962 самостоят, правителем

г. Газни. Наибольшего могущества гос-во Г. достигло при Себук-Те-гине

(977-997) и особенно Махмуде Газневи (998-1030), когда

в его состав входили терр. совр. Афганистана, ряд областей Ирана, Ср. Азии,

сев. и сев.-зап. пров. Индии. В период расцвета гос-ва Г. его правители поощряли

развитие науки и культуры. При дворе Г. жили и творили выдающиеся учёные и поэты

(Би-руни, Утби, Бейхаки, Гардизи, Фирдоуси и др.). Завоевательные походы Г. сопровождались

разорением целых областей, разрушением оросит, систем, ограблением населения

и угоном его в рабство. Всё это ослабляло гос-во Г. и приводило к обострению

классовой борьбы, что выразилось в нар. восстаниях, а также активизации религ.

сект и течений (исмаи-литов, карматов, суфиев, см. Суфизм). При Масуде

I (1030-41) начался распад гос-ва. После 1040 в него входила лишь часть

терр. совр. Афганистана и Пенджаба. В кон. 70-х гг. 12 в. Гуриды нанесли

последний удар Газневидам, вытеснив их в Сев. Индию, где после взятия Лахора

в 1186 при правителе Г.- Хосров-Малике [1160-86 (или 1187)] гос-во и

династия Г. прекратили своё существование. ГАЗНИ , Газна, город на Ю.-В.

Афганистана, в долине р. Газни (басе. Гильменда), на автодороге Кабул

- Кандагар; адм. ц. провинции Газни. 41 тыс. жит. (1966). Кустарное произ-во

паласов, обуви, хл.-бум. тканей, предметов домашнего обихода из металла. Выделка

кож. Торговля шерстью, мехами, сушёными фруктами. В 40 км к Ю.-З. от

Г. на р.

Джильге в 1967 завершено строительство плотины Сарде, осуществлённое с помощью

СССР. Близ Г.- добыча каолина. Первые упоминания о Г. относятся к 7

в., расцвет Г.- к 10-11 вв., когда он стал столицей гос-ва Газневидов, торг,

и культурным центром на Ср. Востоке. В середине 12 в. Г. разрушен Гуридами.

В 1215-21 городом владели Хорезмшахи. В 1221 Г. завоёван монголами. В дальнейшем

подчинялся Куртам, Тимуридам, а с нач. 16 в. Великим Моголам. В

1738 Г. захвачен Надир-шахом. С 1747 в составе Афг. гос-ва. Над старой

частью Г., с глинобитными и сырцовыми домами с плоскими крышами, вздымается

цитадель, поставленная на высоком холме. В окрестностях Г.- 2 мемориальные башни

12 в., звёздчатые в плане, отделанные узорной кладкой кирпича и резной терракотой.

Г.- старинный центр художеств, обработки металла. Лит.: Bombaci A., Ghazni, "East and West", Roma, 1957, v. 8, p. 247 - 59. ГАЗОАНАЛИЗАТОРЫ, приборы для определения

качеств, и количеств, состава смесей газов. Различают Г. ручного действия и

автоматические. Среди первых наиболее распространены абсорбционные Г., в к-рых

компоненты газовой смеси последовательно поглощаются различными реагентами (см.

Газовый анализ). Для полного анализа многокомпонентных газовых смесей

широко пользуются Г. Всесоюзного теплотехнич. ин-та. Автома-тич. Г. непрерывно

измеряют к.-л. физ. или физ.-хим. характеристику газовой смеси или её отд. компонентов.

По принципу действия автоматич. Г. могут быть разделены на 3 группы: 1) приборы,

основанные на физ. методах анализа, включающих вспомогат. хим. реакции. При

помощи таких Г., наз. объёмно-манометрически ми или химическими, определяют

изменение объёма или давления газовой смеси в результате хим. реакций её отд.

компонентов. 2) Приборы, основанные на физ. методах

анализа, включающих вспомогат. физ.-хим. процессы (термохим., электрохим., фотоколориметрич.,

хроматографич. и др.). Термохимические, основанные на измерении теплового эффекта

реакции каталитич. окисления (горения) газа, применяют гл. обр. для определения

концентраций горючих газов (напр., опасных концентраций окиси углерода в воздухе).

Электрохимические позволяют определять концентрацию газа в смеси по значению

электрич. проводимости раствора, поглотившего этот газ. Фотоколориметрические,

основанные на изменении цвета определённых веществ при их реакции с анализируемым

компонентом газовой смеси, применяют гл. обр. для измерения микроконцентраций

токсичных примесей в газовых смесях - сероводорода, окислов азота и др. Хроматографические

наиболее широко используют для анализа смесей газообразных углеводородов (см.

также Хроматография, Хроматографы). 3) Приборы, основанные на чисто физ.

методах анализа (термокондуктометрич., денсиметрич., магнитные, оптич. и др.).

Термокондуктометри чески е, основанные на измерении теплопроводности газов,

позволяют анализировать двухкомпонентные смеси (или многокомпонентные при условии

изменения концентрации только одного компонента). При помощи денсиметрич е-ских

Г., основанных на измерении плотности газовой смеси, определяют гл. обр. содержание

углекислого газа, плотность к-рого в 1,5 раза превышает плотность чистого воздуха.

Магнитные Г. применяют гл. обр. для определения концентрации кислорода, обладающего

большой магнитной восприимчивостью. Оптич. Г. основаны на измерении оптич.

плотности, спектров поглощения или спектров испускания газовой смеси. При помощи

ультрафиолетовых Г. определяют содержание в газовых смесях галогенов, паров

ртути, нек-рых органич. соединений. Об областях применения Г. см. в ст. Газовый

анализ. Лит.: Соколов В. А., Методы анализа

газов, М., 1958; Павленко В. А., Газоанализаторы, М.- Л., 1965. В. В. Краснощекое. ГАЗОБАЛЛАСТНЫЙ НАСОС, механический

вакуумный насос со спец. камерой, к-рая заполняется балластным газом

(атм. воздухом) для предотвращения конденсации паров в процессе сжатия. ГАЗОБАЛЛОННЫЙ АВТОМОБИЛЬ,

автомобиль, двигатель к-рого работает

на горючих газах, содержащихся в сжатом или сжиженном состоянии в баллонах,

смонтированных на шасси этого автомобиля. В сжатом состоянии содержатся газы

природные, добываемые на газовых промыслах и получаемые попутно при добыче и

переработке нефти; коксовые, являющиеся побочным продуктом переработки кам.

углей. Для обеспечения необходимого запаса хода Г. а. сжатые газы нагнетаются

в баллоны до давления 20 Мн/м2 (200 кгс/см2). Газы, содержащиеся в сжиженном состоянии,

подразделяются на 2 группы: 1) пропано-бутановые и пропилено-бутиленовые, превращающиеся

в жидкость при обычных темп-pax и сравнительно невысоком давлении: они содержатся

в стальных баллонах, рассчитанных на давление 1,6 Мм/л2 (16 кгс/см2);

2)метано-вый газ, превращаемый в жидкость при атм. давлении и темп-ре -161,3

°С; для его хранения и перевозки требуются спец. изотермич. баллоны, изготовленные

из хладостойкого материала и рассчитанные на давление в 1 Мн/м2

(10 кгс/см2). Осн. преимуществами Г. а. перед автомобилями,

работающими на жидких топливах, являются: меньший износ деталей двигателя, больший

срок службы масла, возможность увеличения мощности двигателя за счёт повышения

степени сжатия, более высокая топливная экономичность, меньшая стоимость топлива,

малая токсичность отработавших газов. Эксплуатация Г. а. связана с необходимостью

создания сети газонаполнительных станций, что задерживает развитие этого вида

транспорта. В СССР первые конструкции Г. а. были

созданы в начале 30-х гг.; пром. выпуск Г. а., работающих на сжатых газах, был

начат в 1939, на сжиженных газах - в 1953. Г. а. подразделяются на универсальные

(работающие как на газе, так и на бензине) и специальные, двигатели к-рых приспособлены

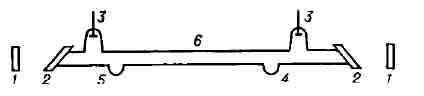

для работы только на газе. Газобаллонная установка автомобиля,

работающего на сжатом газе, включает 5-8 баллонов, располагаемых обычно под

полом грузовой платформы. Из баллонов газ проходит через подогреватель, магистральный

вентиль и фильтр в двухступенчатый редуктор, где его давление снижается до значения,

близкого к атмосферному. На выходе из редуктора установлено дозирующее устройство,

обеспечивающее поступление необходимого кол-ва газа к карбюратору-смесителю,

в к-ром газ смешивается с воздухом. Далее газо-возд. смесь направляется в цилиндры

двигателя. Газобаллонная установка автомобиля,

работающего на сжиженном газе, включает баллон, который заполняется жидкостью

на 90% его ёмкости (сверху остаётся паровая подушка, необходимая при тепловом

расширении жидкости). При пуске холодного двигателя топливо поступает в газообразном

состоянии из верх, части баллона. Прогретый двигатель работает на топливе, поступающем

из ниж. части баллона через магистральный вентиль в испаритель, где оно (за

счёт тепла горячей воды в системе охлаждения двигателя) переходит из жидкого

в газообразное состояние. Испарённое топливо проходит войлочный и сетчатый фильтры,

двухступенчатый газовый редуктор и поступает в двухкамерный газовый смеситель,

в к-ром смешивается в необходимой пропорции с воздухом. Газо-воздушная смесь

засасывается в цилиндры двигателя и сгорает, как и в обычном двигателе. Сжиженный метан используется обычно

комплексно-в качестве источника холода для поддержания низкой темп-ры в кузове

(при перевозке, напр., скоропортящихся пищ. продуктов) и одновременно топлива

для двигателя. Из изотермич. баллона метан проходит через теплообменные батареи

(в к-рых он испаряется и нагревается за счёт тепла окружающего воздуха) в автоматич.

переключатель и двухступенчатый редуктор к газовому смесителю, откуда и поступает

в цилиндры двигателя. Осн. технич. показатели сов. Г. а. приведены

в табл. Лит.: Самоль Г. И., Гольд-блат

И. И., Газобаллонные автомобили, 3 изд., М., 1963. И. И. Голъдблат. Основные технические показатели советских

газобаллонных автомобилей, работающих на сжатых и сжиженных газах

ГАЗОБЕТОН, разновидность ячеистого

бетона. Изготовляется путём введения газообразователя (обычно алюминиевой

пудры) в смесь, состоящую из вяжущего (портландцемента, молотой извести-ки-пелки

и др.). кремнезёмистого компонента (молотого кварцевого песка) и воды. Процесс

газообразования происходит вследствие хим. реакции между гидратом окиси кальция

и алюминием; выделяющийся при этом водород вызывает вспучивание раствора, к-рый,

затвердевая, сохраняет пористую структуру. Для быстрого твердения и получения

изделий из Г. с необходимыми прочностными показателями изделия подвергают тепловлаж-ностной

обработке в автоклавах при давлении пара не менее 9 am и темп-ре 175

°С. Г. применяется гл. обр. в качестве тепло-изоляц. и конструктивно-теплоизоляц.

материала при изготовлении ограждающих конструкций зданий. Плотность Г. (кг/м3)

300, 400, 500, 600, 700; предел прочности при сжатии (Мн/м2) соответственно

0,8; 1,2; 2,5; 3,5; 5,0 (8,12, 25, 35, 50 кг/см2). Существует

ряд разновидностей Г., отличающихся по виду применяемого вяжущего или кремнезёмистого

компонента: напр., газосиликат (вяжущее - известь-кипелка), газозолобетон (кремнезёмистый

компонент - зола-унос ТЭЦ). Лит.: Строительные нормы и правила,

ч. 1, раздел В, гл. 3. Бетоны на неорганических вяжущих и заполнителях, М.,

1963; Кривицкий М. Я., Заводское изготовление изделий из газобетона, М., 1963.

М. Я. Кривицкий. ГАЗОВ ОЖИЖЕНИЕ, газов сжижение,

см. Сжижение газов. ГАЗОВ ОЧИСТКА, выделение из промышленных

газов содержащихся в них примесей. Очистку газов производят с целью дальнейшего

использования самого газа или содержащихся в нём примесей; выбрасываемые в атмосферу

пром. газы очищают с целью охраны возд. пространства от загрязнений вредными

веществами. До 2-й пол. 19 в. борьба с вредным влиянием выбрасываемых в атмосферу

пром. газов сводилась к запрету или ограничению строительства тех или иных предприятий.

Однако эти меры в связи с ростом промышленности, транспорта и крупных городов

оказались недейственными. Быстрое развитие пром-сти, концентрация предприятий

и увеличение масштабов произ-ва явились причиной возникновения самой проблемы

очистки пром. газов. В промышленно развитых странах насыщенность терр. предприятиями

и транспортом такова, что локальное загрязнение атмосферы перешло во всеобщее,

в загрязнение всего (или по крайней мере огромной части) воздушного бассейна. Допустимые нормы вредных веществ, содержащихся

в отходящих газах, строго регламентируются сов. законодательством с первых лет

существования Советской власти, с конца 20-х гг. действует общесоюзная организация

по газоочистке и пылеулавливанию, на к-рую возложена научно-организационная

разработка вопросов, связанных с Г. о., проектирование и изготовление соответствующего

оборудования. В ряде отраслей пром-сти созданы тресты, ин-ты, лаборатории, призванные

постоянно заниматься вопросами очистки газов. Разработанные методы Г. о. позволяют

в целом ряде случаев при правильном техноло-гич. процессе и правильной организации

произ-ва выбрасывать в атмосферу газы, практически не содержащие вредных веществ. Источники и формы загрязнения промышленных

газов. Крупные пром. предприятия, ж.-д. и автомоб. транспорт выбрасывают в атмосферу

огромное количество газов, несущих разнообразные, в т. ч. и вредные, примеси.

Напр., тепловая электростанция мощностью 2400 Мет, работающая на угле

ср. зольности, выбрасывает в атмосферу ок. 9 млн. м3/час дымовых

газов, содержащих 180 т золы. Особенно загрязнены отходящие газы металлургич.

предприятий, цем. заводов, тепловых электростанций, хим. и нефте-хим. заводов. Отходящие пром. газы содержат примеси

в виде твёрдых частиц, капелек жидкости, а также вредные газообразные продукты. Твёрдые примеси в пром. газах мелко

раздроблены и находятся в виде пыли или дыма. Размеры частиц пыли

- от сотен мкм до долей мкм; размеры частиц дыма обычно меньше

1 мкм, но в отд. случаях достигают и 2-3 мкм. Частицы пыли отличаются

от частиц дыма не только размером, но и хим. составом. Сравнительно крупные

частицы пыли представляют измельчённый материал, перерабатываемый на данном

предприятии (напр., компоненты металлургич. шихты). Частицы дыма резко отличаются

по составу от исходного материала, из к-рого они образовались. В частности,

во время плавки, при обжиге руд и при других металлургич. процессах происходит

испарение летучих металлов и их соединений с последующей конденсацией и образованием

дыма. В результате содержащаяся в отходящих газах тонкая пыль нередко обогащается

этими металлами настолько, что становится выгодным их извлечение. Такой побочный

концентрат в виде пыли является единственным пром. сырьём для получения мн.

редких элементов (селен, теллур, индий и др.), т. к. при очень низком содержании

этих элементов в полиметаллич. рудах прямое их извлечение экономически невыгодно.

При неполном сгорании топлива в состав дыма входит также сажа. Твёрдые частицы выпадают из отходящих

газов, засоряют воздух, вредно действуют на организм человека, растительность,

загрязняют почву. Жидкие примеси присутствуют в пром.

газах в виде брызг или туманов, т. е. взвеси в газе весьма мелких капелек (обычно

меньше 1 мкм и до тысячных долей мкм), к-рые образовались в результате

конденсации веществ, находившихся в газообразном состоянии. Характерным примером

пром. газов с примесью капелек жидкости являются газы сернокислотного произ-ва,

содержащие брызги и туман серной к-ты; улавливание её из этих газов составляет

необходимую стадию технологич. процесса, а выброс в атмосферу влечёт за собой

гибель растительности в окружающей местности. Генераторный и коксовый газы содержат

капельки смолы и масел; извлечение их позволяет получать ценные продукты и является

необходимой подготовит, стадией перед дальнейшим использованием газа. Газообразные примеси (обычно вредные

или нежелательные) в пром. газах образуются, как правило, в ходе произ-ва этих

газов. Так, напр., генераторный и коксовый газы содержат сероводород,

сероуглерод и др. органич. соединения серы (тиофен, меркаптаны и пр.), к-рая

всегда присутствует в исходном сырье - каменном угле. Газы металлургич. печей

и продукты горения топлива - дымовые газы почти всегда содержат в том или ином

количестве сернистый ангидрид. В связи с возникновением и ростом ряда отраслей

пром-сти синтетич. материалов (аммиак, спирты и др.), потребляющих газы как

сырьё, получила распространение тонкая очистка газов от различных, в т. ч. газообразных,

примесей. Широкое использование природных газов как топлива для пром. и бытовых

нужд вызывает необходимость в ряде случаев подвергать их очистке от сероводорода

до установленных сан. норм. Способы очистки газов. В пром-сти применяют

механич., электрич. и физ.-хим. способы очистки газов. Механич. и электрич.

очистку используют для улавливания из газов твёрдых и жидких примесей, а газообразные

примеси улавливают физ.-хим. способами. Механическую очистку газов производят

осаждением частиц примесей под действием силы тяжести или центробежной силы,

фильтрацией сквозь волокнистые и пористые материалы, промывкой газа водой или

др. жидкостью. Наиболее простым, но малоэффективным и редко применяемым является

способ осаждения крупной пыли под действием силы тяжести в т. н. пылевых камерах.

Инерц. способ осаждения частиц пыли (или капель жидкости) основан на изменении

направления движения газа со взвешенными в нём частицами. Т. к. плотность частиц

примерно в 1-3 тыс. раз больше плотности газа, они, продолжая двигаться по инерции

в прежнем направлении, отделяются от газа. Инерц. уловителями пыли служат т.

н. пылевые мешки, жалюзийные решётки, зигзагообразные отделители и т. п. В нек-рых

аппаратах используется и сила удара частиц. Всеми такими аппаратами пользуются

для улавливания сравнительно крупных частиц; высокой степени очистки газов эти

методы не дают. Для очистки газов широко применяют циклоны,

в к-рых отделение от газа твёрдых и жидких частиц происходит под действием

центробежной силы (при вращении газового потока). Т. к. центробежная сила во

много раз превосходит силу тяжести, в циклонах осаждается и сравнительно мелкая

пыль, с размером частиц примерно 10-20 мкм. Тканевые и бум. фильтры, а также фильтры

в виде слоя коксовой мелочи, гравия или к.-л. пористых материалов (напр., пористой

керамики) применяют для очистки газов посредством фильтрации. Наиболее распространёнными

газоочистителями такого типа являются тканевые мешочные, или рукавные, фильтры.

В зависимости от характера пыли и состава газа мешки изготовляют из шерстяной,

хл.-бум. или специальной (напр., стеклянной) ткани. Газ проходит сквозь ткань,

а частицы пыли задерживаются в мешках (рукавах). Рукавные фильтры служат гл.

обр. для улавливания весьма тонкой пыли; напр., при очистке газов, отходящих

от ленточных агломерац. машин или от шахтных печей, в рукавных фильтрах улавливается

98-99% всей пыли. Очистку газов от пыли промывкой водой

применяют в аппаратах различного типа.

Наиболее широкое распространение получили скрубберы, мокрые циклоны,

скоростные пылеуловители и пенные пылеуловители. В скоростных (турбулентных)

пылеуловителях вода, вводимая в поток запылённого газа, движущегося с высокой

скоростью, дробится на мелкие капли. Высокая степень тур-булизации газового

потока при такой скорости способствует слиянию частиц пыли с каплями воды. Относительно

крупные капли воды вместе с частицами пыли легко отделяются затем в простейших

уловителях (напр., в мокрых циклонах). Аппараты этого типа широко применяются

для улавливания очень мелкой пыли (возгонов) и могут обеспечить высокую степень

очистки газов. В пенных пылеуловителях запылённый газ в виде мелких пузырьков

проходит через слой жидкости с определённой скоростью, вследствие чего образуется

пена с высокоразвитой поверхностью контакта между жидкостью и газом. В пенном

слое происходит смачивание и улавливание частиц пыли. Благодаря высокой степени

улавливания пыли с размерами частиц более 2-3 мкм и малому гидравлич.

сопротивлению (порядка 80-100 мм вод. cm.) пенные пылеуловители получили

большое распространение. Электрическая очистка газов основана

на воздействии сил неоднородного электрич. поля высокого напряжения (до 80 000

в). Аппараты для очистки газов этим методом наз. электрическими фильтрами.

При пропускании через такие фильтры загрязнённого газа происходит его ионизация,

заряженные частицы увлекаются к осадит, электроду и осаждаются на нём. Применение

электрич. фильтров для Г. о. чрезвычайно распространено, особенно для тонкой

очистки дымовых газов тепловых электростанций, в цем. пром-сти, чёрной и цветной

металлургии. Методы физико-химической очистки применяют

для удаления газообразных примесей. К таким методам относятся промывка газов

растворителями (абсорбция); промывка газов растворами реагентов, связывающих

примеси химически (хим. абсорбция); поглощение примесей твёрдыми активными веществами

(адсорбция); физ. разделение (напр., конденсация компонентов), каталитич. превращение

примесей в безвредные соединения. Абсорбция газообразных примесей растворителями

производится путём промывки газов в орошаемых аппаратах типа скрубберов либо

в барботёрах (см. Барботирование); в последних газ проходит сквозь жидкий

растворитель, хорошо растворяющий газообразные примеси и очень плохо - остальные

компоненты газовой смеси. Так производится, напр., улавливание водой аммиака

из коксового газа, улавливание различными маслами ароматич. углеводородов из

коксового газа, извлечение двуокиси углерода из различных газов и т. д. В том

случае, если необходимо использовать уловленные продукты, их извлекают из насыщенного

ими растворителя путём десорбции. Очистка газов средствами хим. абсорбции

производится в аппаратах аналогичного типа. Извлекаемые газовые примеси химически

связываются растворами реактивов. Затем растворы нередко регенерируют, т. е.

в результате тех или иных операций выделяют связанные примеси, и свойства растворов

восстанавливаются. Адсорбция газообразных примесей производится

с помощью различных пористых активных веществ: активного угля, силикагеля, бокситов

и др. Вредные примеси адсорбируются на поверхности поглотителя, а после его

насыщения отгоняются продувкой горячим воздухом, газом или перегретым паром. Нек-рые содержащиеся в газах вредные

газообразные примеси могут быть каталитически превращены в др., легко улавливаемые,

вещества; иногда превращение и улавливание совмещаются в одном процессе. Так

производится, напр., очистка газов от органич. соединений серы (сероуглерода,

сероокиси углерода, тио-фена, меркаптанов); соединения эти при 300-400 °С

в присутствии водорода или водяного пара превращаются на катализаторах в сероводород,

к-рый затем извлекается из газа и может быть разложен с утилизацией серы. Лит.: Гордон Г. М., Пейсахов

И. Л., Пылеулавливание и очистка газов, 2 изд., М., 1968; Ужо в В. Н., Очистка

промышленных газов электрофильтрами, 2 изд., М., 1967; Коуль А. Л., Ризенфельд

Ф. С., Очистка газа, пер. с англ., М., 1968; Очистка от серы коксовального и

других горючих газов, 2 изд., М., 1960. А. П. Андрианов. ГАЗОВ РАЗДЕЛЕНИЕ, разделение

газовых смесей на их индивидуальные компоненты (или фракции). Г. р. обычно предшествует

осушка и очистка газовых смесей от вредных примесей (напр., окислов азота, образующих

с непредельными углеводородами взрывоопасные соединения; каталитических ядов,

препятствующих хим. переработке газов; сероводорода, паров воды, некоторых углеводородов,

вызывающих коррозию оборудования или затвердевающих в аппаратуре при низких

темп-рах). Основные методы Г. р.: ректификация

сжиженных при глубоком охлаждении газов, абсорбция и адсорбция,

фракционированная конденсация. Г. р. широко применяют при разделении

воздуха и газообразных углеводородов. Новыми направлениями в технике Г. р. являются

хроматография, экстрактивная и азеотропная дистилляция, применение молекулярных

сит, газовых центрифуг. Лит.: Фастовский В. Г., Разделение

газовых смесей, М.- Л., 1947; Соколов В. А., Новые методы разделения лёгких

углеводородов, М., 1961; Разделение и анализ углеводородных газов, сб. статей,

М., 1963; Мюллер Г., Гнаук Г., Газы высокой чистоты, пер. с нем., М., 1968;

Юкельсон И. И., Технология основного органического синтеза, М., 1968. Я. М. Брайнес. ГАЗОВАЯ ГАНГРЕНА, газовая флегмона,

злокачественный отёк, антонов огонь, тяжелейшее острое инфекц. заболевание,

вызываемое рядом микробов-клостридий (Cl. perfringens, Cl. septicum, Cl. oede-matiens,

Cl. histolyticum), развивающихся без доступа кислорода (анаэробная инфекция).

Возникает в глубоких рваных, размозжённых обширных ранах с карманами и углублениями

при нарушении местного кровообращения. Особенно часто встречается в воен. время,

почти исключительно на конечностях (обычно на нижних). Поражает все мягкие ткани,

но гл. обр. жировую клетчатку и мышцы. При Г. г. классич. признаки воспаления

отсутствуют. Процесс характеризуется прогрессирующим отёком, газообразованием

в тканях, общим тяжёлым состоянием, омертвением

тканей организма, вызванным отравлением специфич. токсинами возбудителей болезни,

а также продуктами распада тканей. Инкубац. период 3-5 су т. Поражённая

конечность быстро увеличивается в объёме. В соответствии с местными изменениями

в течении процесса различают 2 фазы: образование отёка и развитие Г. г. с образованием

газа в погибающих тканях (отёк - реакция тканей на воздействие токсинов, газ

- результат разложения токсинами мышечного гликогена и белков). На месте Г. г. появляется сильная распирающая

боль в ране, отёк; кожа вначале бледная, затем покрывается бурыми, бронзовыми

или синими пятнами, на ощупь - холодная. При эмфизематозной классич. форме газообразование

преобладает над отёком. Рана сухая, при надавливании из неё выделяются пузырьки

газа; мышцы вначале имеют вид варёного мяса, затем становятся тёмными с зеленоватым

оттенком; клетчатка окрашивается в грязно-серый цвет. При отёчной (токсич.)

форме ткани имеют вид студня; из раны выделяется кровянисто-серозная жидкость;

газа в тканях мало. Встречаются смешанная и др. нетипичные формы Г. г. При этих формах общее состояние больного быстро ухудшается, нарастают явления интоксикации продуктами жизнедеятельности микробов и распада погибших тканей. Темп-pa повышается до 39-40 °С, пульс учащён (130-150 ударов в мин), артериальное давление снижено (80 мм рт. ст. и ниже), дыхание учащённое. У больного наступают общее возбуждение или угнетение, бессонница; сознание обычно сохранено. Лечение: экстренная операция, серотерапия, антибиотики, переливание крови. Профилактика: ранняя обработка раны, антигангренозная сыворотка. П. Б. Ависов. ГАЗОВАЯ ГОРЕЛКА, устройство для

смешения воздуха (кислорода) с газообразным топливом с целью подачи смеси к

выходному отверстию и сжигания её здесь с образованием устойчивого фронта горения

(факела). С появлением Г. г., изобретённой в 1855

немецким химиком Р. Бунзеном, потребление горючих газов резко возросло

вначале для освещения улиц городов, а затем и для др. целей. Многоотраслевой

характер применения Г. г. обусловил многообразие конструкций и принципов их

устройства. Различают Г. г. диффузионные, инжекционные, двухпроводные, комбинированные

и газотурбинные. По величине давления газа, подаваемого в Г. г., различают горелки

низкого [до 5 кн/м2 (0,05 кгс/см2)], среднего [5-300

кн/м2 (0,05-3,0 кгс/см2)] и высокого [св.

300 кн/м2 (3,0 кгс/см2)] давления. В зависимости

от метода сжигания газа Г. г. бывают факельными (частичное и незавершённое смешение

газа с воздухом) и бесфакельными (полное предварит, смешение). Осн. элементы Г. г.: смеситель и горе-лочная

насадка со стабилизирующим устройством. В зависимости от назначения и условий

эксплуатации Г. г. её элементы имеют различное конструктивное исполнение. В диффузионных Г. г. в камеру сжигания

подводится газ и воздух. Смешение газа и воздуха происходит в камере горения.

Большинство диффузионных Г. г. монтируют на стенках топки или печи. В котлах

получили распространение т. н. подовые Г. г., к-рые размещаются внутри топки,

в нижней её части. Подовая Г. г. состоит из одной или неск. газораспределит.

труб, в к-рых просверлены отверстия. Труба с отверстиями устанавливается на

колосниковой решётке или поду топки в щелевом канале, выложенным из огнеупорного

кирпича. Через огнеупорный щелевой канал поступает требуемое количество воздуха.

При таком устройстве горение струек газа, выходящих из отверстий в трубе, начинается

в огнеупорном канале и заканчивается в топочном объёме. Подовые горелки создают

малое сопротивление прохождению газа, поэтому они могут работать без принудит,

дутья. Диффузионные Г. г. характеризуются более равномерной темп-рой по длине

факела. Однако эти Г. г. требуют повышенного коэффициента избытка воздуха (по

сравнению с инжекц.), создают более низкие тепловые напряжения топочного объёма

и худшие условия для догорания газа в хвостовой части факела, что может приводить

к неполному сгоранию газа. Диффузионные Г. г. применяют в пром.

печах и котлах, где требуется равномерная темп-pa по длине факела. В нек-рых

процессах диффузионные Г. г. незаменимы. Напр., в стекловаренных, мартеновских

и др. печах, когда идущий на горение воздух подогревается до темп-р, превышающих

темп-ру воспламенения горючего газа с воздухом. Успешно применяются диффузионные

Г. г. и в нек-рых водогрейных котлах. В инжекционных горелках воздух для горения

засасывается (инжектируется) за счёт энергии струи газа и их взаимное смешение

происходит внутри корпуса горелки. Иногда в инжек-ционных Г. г. подсасывание

необходимого количества горючего газа, давление к-рого близко к атмосферному,

осуществляется энергией струи воздуха. В горелках полного смешения (с газом

перемешивается весь необходимый для горения воздух), работающих на газе ср.

давления, образуется короткий факел пламени, а горение завершается в минимальном

топочном объёме. В инжекционные Г. г. частичного смешения поступает только часть

(40-60%) требующегося для горения воздуха (т. н. первичный воздух), к-рый и

смешивается с газом. Остальное количество воздуха (т. н. вторичный воздух) поступает

к факелу пламени из атмосферы за счёт инжектирующего действия газо-воздушных

струй и разрежения в топках. В отличие от инжекционных Г. г. среднего давления,

в горелках низкого давления образуется однородная газо-воздушная смесь с содержанием

газа больше верхнего предела воспламенения; эти Г. г. устойчивы в работе и имеют

широкий диапазон тепловой нагрузки. Для устойчивого горения газо-воздушной

смеси в инжекционных Г. г. среднего и высокого давления применяют стабилизаторы:

дополнит, поджигающие факелы вокруг осн. потока (горелки с кольцевым стабилизатором),

керамич. туннели, внутри к-рых происходит горение газо-воздушной смеси, и пластинчатые

стабилизаторы, создающие завихрение на пути потока. В топках значит, размеров инжекционные

Г. г. собирают в блоки из 2 и более горелок. Широкое применение получили инжекционные

Г. г. инфракрасного излучения (т. н. беспламенные горелки), в к-рых осн. количество

получаемого при горении тепла передаётся излучением, т. к. газ сгорает на излучающей

поверхности тонким слоем, без видимого факела. Излучающей поверхностью служат

керамич. насадки или металлич. сетки. Эти горелки применяют для обогрева помещений

с большой кратностью обмена воздуха (спортивные залы, торг, помещения, теплицы

и др.), для сушки окрашенных поверхностей (тканей, бумаги и др.), разогрева

мёрзлого грунта и сыпучих материалов, в промышленных печах. Для равномерного

нагрева больших поверхностей (печей нефтеперерабат. з-дов и др. пром. печей)

применяют т. н. панельные инжекционные излучающие горелки (рис. 1). В этих горелках

газо-воздушная смесь из смесителя попадает в общий короб, а далее по трубкам

смесь распределяется по отд. туннелям, в к-рых и происходит её сгорание. Панельные

горелки имеют малые габариты и широкий диапазон регулирования, мало чувствительны

к противодавлению в топочной камере. Широкое распространение получили двухпроводные

горелки (с принудит, подачей воздуха), в к-рых необходимый для горения воздух

подаётся вентилятором. Двухпроводные (т. н. дутьевые) Г. г. работают на газе

низкого и ср. давления. Горелки имеют малые габариты, обладают большой производительностью

при бесшумной работе; их можно применять в топочных устройствах с различной

величиной противодавления и регулировать соотношение газа и воздуха. Для сокращения

длины факела пламени газовый, а иногда и возд. поток дробят на отдельные тонкие

струйки, закручивают потоки газа и воздуха под углом друг к другу. Для оперативного перехода с одного вида

топлива на другой (особенно в зимние месяцы), а также для совместного сжигания

различных видов топлива используют комбинированные горелки: газо-мазутные и

пыле-газовые. Комбинированные горелки применяют также, когда требуется создать

светящееся пламя или когда на газе невозможно обеспечить нужную темп-ру в топке.

Газо-мазутная горелка (рис. 2) состоит из газовой, возд. и жидкостной частей,

обеспечивающих соответственно подвод необходимых для сжигания количества газа,

воздуха и мазута. В пыле-газовой горелке для сжигания природного газа в крупных

котлах электрич. станций газ поступает через периферийные отверстия и направляется

к центру, смешиваясь по пути с закрученным потоком воздуха. Горелка снабжена

телескопич. устройством с винтовым приводом, позволяющим убирать

внутрь трубу, по к-рой подаётся в топку воздушно-пылевая смесь при работе котлов

на газовом топливе. Телескопич. устройство препятствует попаданию пыли в щели

между передвижной и стационарной частями трубы. Увеличивается применение газотурбинных

горелок, в к-рых подача воздуха осуществляется осевым вентилятором, приводимым

в движение газовой турбиной. Эти Г. г. предложены в нач. 20 в. (турбогорелка

Эйкарта). Под действием реактивной силы вытекающего газа турбинка, вал и вентилятор

приводятся во вращение в сторону, противоположную истечению газа. Производителе

ность горелки регулируется величиной давления поступающего газа. Газотурбинные

горелки могут применяться в топках котлов. Перспективными являются высоконапорные

турбинные Г. г. с самоподачей воздуха через рекуператоры и возд. экономайзеры;

газо-мазутные Г. г. большой производительности, работающие на подогретом и холодном

воздухе. О применении Г. г. для сварки и резки металлов см. в ст. Газовая

сварка и Кислородная резка. Лит.: Стаскевич Н. Л., Справочное

руководство по газоснабжению, Л., 1960; Михеев В. П., Газовое топливо и его

сжигание, Л., 1966; Использование газа в промышленных печах, Л., 1967. Н. И. Рябцев. ГАЗОВАЯ ДИНАМИКА, раздел гидроаэромеханики,

в к-ром изучается движение сжимаемых газообразных и жидких сред и их взаимодействие

с твёрдыми телами. Как часть физики, Г. д. связана с термодинамикой и

акустикой. Свойство сжимаемости состоит в способности

вещества изменять свой первоначальный объём под действием перепада давления

или при изменении темп-ры. Поэтому сжимаемость становится существенной лишь

при больших скоростях движения среды, соизмеримых со скоростью распространения

звука в этой среде и превосходящих её, когда в среде возникают большие перепады

давления (см. Бернулли уравнение) и большие градиенты темп-ры. Современная

Г. д. изучает также течения газов при

высоких темп-pax, сопровождающиеся химическими (диссоциация, горение и др. химич.

реакции) и физическими (ионизация, излучение) процессами. Изучение движения

газов при таких условиях, когда газ нельзя считать сплошной средой, а необходимо

рассматривать взаимодействие составляющих его молекул между собой и с твёрдыми

телами, относится к области аэродинамики разреженных газов, основанной

на молекулярно-кинетич. теории газов. Динамика сжимаемого газа при малых скоростях

движения больших возд. масс в атмосфере составляет основу динамической метеорологии.

Г. д. исторически возникла как дальнейшее развитие и обобщение аэродинамики,

поэтому часто говорят о единой науке - аэрогазодинамике. Теоретич. основу Г. д. составляет применение

осн. законов механики и термодинамики к движущемуся объёму сжимаемого газа.

Навье- Стокса уравнения, описывающие движение вязкого сжимаемого газа,

были получены в 1-й пол. 19 в. Нем. учёный Б. Риман (1860), англ.- У. Ранкин

(1870), франц.-А. Гюгоньо (1887) исследовали распространение в газе ударных

волн, к-рые возникают только в сжимаемых средах и движутся со скоростью,

превышающей скорость распространения в них звуковых волн. Риман создал также

основы теории неустановившихся движений газа, т. е. таких движений, когда параметры

газового потока в каждой его точке изменяются с течением времени. Фундаментальную роль в формировании

Г. д. как самостоятельной науки сыграла опубл. в 1902 работа С. А. Чаплыгина

"О газовых струях". Развитые в ней методы решения газодинамич. задач

получили впоследствии широкое распространение и обобщение. Плодотворный метод

решения задач Г. д. предложили в 1908 нем. учёные Л. Прандтль и Т. Майер, исследовавшие

частный случай течения газа с непрерывным увеличением скорости. В 1922 в работе

"Опыт гидромеханики сжимаемой жидкости" сов. учёный А. А. Фридман

заложил основы динамич. метеорологии. В 1929 нем. учёными Л. Прандтлем и А.

Бузе-маном был разработан эффективный численно-графич. метод решения широкого

класса газодинамич. задач, распространённый в 1934 сов. учёным Ф. И. Франклем

на более сложные случаи течения газа. Эти методы широко применяются при решении

задач Г. д. с помощью ЭВМ. В 1921 в СССР была создана, а в 1927 оформилась как

научное учреждение газодинамическая лаборатория, деятельность к-рой совместно

с Группой изучения реактивного движения (1932) заложила основы сов. ракетной

техники. Как самостоят, раздел гидроаэромеханики

Г. д. существует с 1930, когда рост скоростей в авиации потребовал серьёзного

исследования влияния сжимаемости при изучении движения воздуха. В 1935 в Риме

состоялся 1-й междунар. конгресс по Г. д. Интенсивное развитие Г. д. началось

во время и особенно после окончания 2-й мировой войны 1939-45 в связи с широким

использованием Г. д. в технике: применение реактивной авиации, ракетного оружия,

ракетных и воздушно-реактивных двигателей; полёты самолётов и снарядов со сверхзвуковыми

скоростями; создание атомных бомб, взрыв к-рых

влечёт за собой распространение сильных взрывных и ударных волн. В этот период

Г. д. выдающуюся роль сыграли исследования сов. учёных С. А. Христиановича,

А. А. Дородницына, Л. И. Седова, Г. И. Петрова, Г. Г. Чёрного и др., нем. учёных

Прандтля, Буземана, англ, учёных Дж. Тейлора, Дж. Лайтхилла, амер. учёных Т.

Кармана, А. Ферри, У. Хейса, кит. учёного Цянь Сюэ-сэня, а также учёных др.

стран. Задачи Г. д. при проектировании разнообразных

аппаратов, двигателей и газовых машин состоят в определении сил давления и трения,

темп-ры и теплового потока в любой точке поверхности тела или канала, омываемых

газом, в любой момент времени. При исследовании распространения газовых струй,

взрывных и ударных волн, горения и детонации методами Г. д. определяются давление,

темп-pa и др. параметры газа во всей области распространения. Изучение поставленных

техникой сложных задач превратило совр. Г. д. в науку о движении произвольных

смесей газов, к-рые могут содержать также твёрдые и жидкие частицы (напр., выхлопные

газы ракетных двигателей на жидком или твёрдом топливе), причём параметры, характеризующие

состояние этих газов (давление, темп-pa, плотность, электропроводность и др.),

могут изменяться в широких пределах. Для развития совр. Г. д. характерно

неразрывное сочетание теоретич. методов, использования ЭВМ и постановки сложных

аэродинамич. и физич. экспериментов. Теоретич. представления, частично опирающиеся

на экспериментальные данные, позволяют описать с помощью уравнений движение

газовых смесей сложного состава, в т. ч. многофазных смесей при наличии физико-химич.

превращений. Методами прикладной математики разрабатываются эффективные способы

решения этих уравнений на ЭВМ. Наконец, из экспериментальных данных определяются

необходимые значения физич. и химич. характеристик, свойственных изучаемой среде

и рассматриваемым процессам (коэфф. вязкости и теплопроводности, скорости химич.

реакций, времена релаксации и др.). Мн. задачи, поставленные совр. техникой

перед Г. д., пока не могут быть решены расчётно-теоретич. методами, в этих случаях

широко пользуются газодинамич. экспериментами, поставленными на основе подобия

теории и законов гидро-динамич. и аэродинамич. моделирования. Газодинамич.

эксперименты в аэрогазоди-намич. лабораториях проводятся в сверхзвуковых и гиперзвуковых

аэродинамических трубах, на баллистич. установках, в ударных и импульсных

трубах и на др. газодинамич. установках спец. назначения (см. также Аэродинамические

измерения). Законами Г. д. широко пользуются во

внешней и внутр. баллистике, при изучении таких явлений, как взрыв, горение,

детонация, конденсация в движущемся потоке. Прикладная Г. д., в к-рой обычно

применяются упрощённые теоретич. представления об осреднённых по поперечному

сечению параметрах газового потока и основные закономерности движения, найденные

экспериментальным путём, используется при расчёте компрессоров и турбин, сопел

и диффузоров, ракетных двигателей, аэродинамич. труб, эжекторов, газопроводов

и мн. др. технических устройств. Газодинамич. исследования ведутся в

тех же науч. учреждениях, что и исследования по аэродинамике, а результаты их

публикуются в тех же научных журналах и сборниках. Лит.: Основы газовой динамики,

под ред. Г. Эммонса, пер. с англ., М., 1963; Карман Т., Сверхзвуковая аэродинамика.

Принципы и приложения, пер. с англ., М., 1948; Абрамович Г. Н., Прикладная газовая

динамика, 3 изд., М., 1969; Чёрный Г. Г., Течения газа с большой сверхзвуковой

скоростью, М., 1959; Станюкович К. П., Неустановившиеся движения сплошной среды,

М., 1955; Зельдович Я. Б., Райзер Ю. П., физика ударных волн и высокотемпературных

гидродинамических явлений, М., 1963. С. Л. Вишневецкий. ГАЗОВАЯ ПЕЧЬ, промышленная печь

для тепловой обработки материалов и изделий, в к-рой топливом служит газ.

По условиям теплообмена различают 3 группы

Г. п.: высокотемпературные, среднетемпературные и низкотемпературные. В высокотемпературных

Г. п. темп-pa газов в рабочем пространстве св. 1000 °С, теплообмен осуществляется

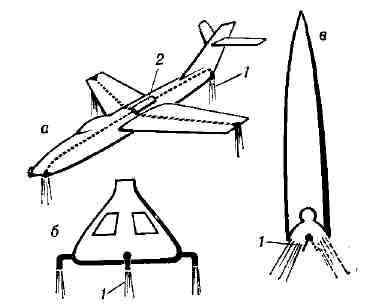

в основном лучеиспусканием. Пример высокотемпературных Г. п.- вагранки (рис.

1), мартеновские печи и печи для нагрева металла (перед прокаткой, ковкой, прессованием

и т. д.). В Рис. 2. Камерная проходная печь для

нагрева заготовок: 1 - газовые коммуникации; 2 - газовая горелка; 3

- камера нагрева; 4 - огнеупорная кладка. Рис. 3. Камерное сушило для литейных

форм и стержней на газовом отоплении: 1 - газовая горелка; 2 - газовые коммуникации;

3 - камера сушки; 4 - распределительное устройство; 5 - футеровка. среднетемпературных Г. п. темп-pa в

рабочем пространстве свыше 650 °С, теплообмен производится лучеиспусканием

и конвекцией. Пример среднетемпературных Г. п.- т. н. термич. печи (рис. 2),

предназнач. для нагрева изделий в целях отпуска (600-700 °С), закалки (800-1000

°С) и в нек-рых случаях- нормализации (850-1100 °С). В низкотемпературных

Г. п. температура в рабочем пространстве до 650 0С, теплообмен осуществляется

в основном конвекцией. К низкотемпературным Г. п. относятся сушила различного

назначения (напр., для литейных форм и стержней, для готовой продукции после

её окраски и для древесины, идущей на изготовление тары). В сушилах (рис. 3)

инжекционные газовые горелки располагают обычно вне зоны непосредств.

воздействия на изделия и материал. Полученные продукты сгорания газа через распределит,

устройства направляются в камеру сушки. Г. п. классифицируются также и по др.

принципам (напр., технологич., конструктивному). Высокие экономич. показатели работы

Г. п. получают при организации ступенчатого использования тепла сжигаемого газа.

Так, напр., продукты сгорания высокотемпературных Г. п. направляют в низкотемпературные

печи или применяют для подогрева подаваемого в печь топлива. Лит.: Михеев В. П., Газовое топливо

и его сжигание, Л., 1966; Использование газа в промышленных печах, Л., 1967. Н. И. Рябцев. ГАЗОВАЯ ПОСТОЯННАЯ, универсальная

физич. постоянная R, входящая в уравнение состояния 1 моля идеального

газа: pv = RT (см. Клапейрона уравнение), где р - давление,

v - объём, Т - абс. темп-pa. Г. п. имеет физич. смысл работы расширения

1 моля идеального газа под постоянным давлением при нагревании на 10.

С другой стороны, разность молярных теплоёмкостей при постоянном давлении

и постоянном объёме ср - cv = R (для всех сильно

разреженных газов). Г. п. обычно численно выражается в следующих единицах: дж/град-моль . . 8 , 3143+-0

,0012(1964год) эрг/град-моль . . 8,314*107 кал/град-моль

. . 1,986 л-атм/град-молъ 82,05*10-3 Универсальная Г. п., отнесённая не к

1 молю, а к 1 молекуле, наз. Больцмана постоянной. ГАЗОВАЯ ПРОМЫШЛЕННОСТЬ, отрасль

топливной пром-сти, охватывающая разведку и эксплуатацию месторождений природного

газа, дальнее газоснабжение по газопроводам, произ-во искусств, газа из угля

и сланцев, переработку газа, использование его в различных отраслях пром-сти

и коммунально-бытовом х-ве. Зарождение Г. п. относится к кон. 18

- нач. 19 вв., когда стали использовать газ, получаемый из каменного угля, для

освещения городов Великобритании, Франции, Бельгии и др. стран. В 1-й пол. 19

в. появились крупные установки для выработки газа из угля-газогенераторы.

В дореволюционной России небольшое количество газа добывалось на нефтяных

промыслах, на мелких заводах из угля производился низкокалорийный газ. Природный

газ не добывался и его месторождения были неизвестны. В СССР Г. п. получила большое развитие.

Добыча и произ-во газа возросли с 0,02 млрд. м3 в 1913 до

200 млрд. м3 в 1970. По добыче газа СССР со 2-й пол. 50-х

гг. занимает 1-е место в Европе и 2-е место в мире (после США). Ускоренное развитие

Г. п. оказывает всё большее влияние на экономику топливоснабжения отд. р-нов

и развитие производит, сил страны в целом. Удельный вес природного газа в общей

добыче осн. видов топлива (в пересчёте на условное топливо) увеличился с 2,3%

в 1950 до 19,2% в 1970. Основа высоких темпов развития Г. п.- наличие в недрах

страны значит, запасов газа, по к-рым СССР занимает 1-е место в мире (см. Газы

природные горючие). Разведанные запасы природного газа в

СССР составили на нач. 1971 15,8 триллиона м3 (в США на нач.

1969 7,8 триллиона м3). В СССР наибольшие запасы природного

газа выявлены в сев. р-нах Тюменской обл., в Узб. ССР, УССР, Туркм. ССР. Особое

значение имеет открытие в Зап. Сибири богатейших месторождений: Уренгойского

с балансовыми запасами 3,8 триллиона м3. Заполярного - 1,6

триллиона м3. На нач. 1969 в СССР было известно 573 газовых

и газоконден-сатных месторождения. Наличие разветвлённой сети магистральных

газопроводов позволяет быстро подключать к ним новые месторождения. Разработаны новые методы эксплуатации

газовых месторождений в неразрывной связи с условиями транспорта и потребления

газа; промысел - газопровод - потребитель составляют единую технологич. систему.

Основа новых методов - макс, повышение рабочих деби-трв скважин и обеспечение

добычи газа при наименьших материальных и трудовых затратах. Развитие Г. п. в СССР характеризуется

табл. 1. Произ-во искусств, газа не растёт ввиду

малой эффективности получения газа

из твёрдых топлив (угля, сланцев). В небольшом объёме газ добывается и методом

подземной газификации углей. Табл. 1. -Добыча и производство газа

в СССР, млрд. м3

В 1968 н.-и. и проектными орг-циями

Г. п. и Мин-ва геологии СССР разработаны конструкции высокодебитных скважин

диаметром эксплуатац. колонны 200-300 мм (8-12 дюймов) вместо 125- 150

мм (5-6 дюймов). Каждая из этих скважин позволит получить на таких крупных

газовых месторождениях, как Медвежье, Уренгойское, Заполярное, примерно 2-3

млн. м3 газа в сутки. С использованием высокодебитных скважин

проектируются газовые промыслы с ежегодной добычей 50-100 млрд. м3

газа, что позволит значительно снизить себестоимость добычи газа. Важнейшей областью Г. п. является дальняя

транспортировка газа, к-рый передаётся от месторождения к потребителям в основном

по газопроводам. К концу 1969 общая сеть магистральных газопроводов составила

ок. 63,2 тыс. км против 0,3 тыс. км в 1940. В СССР широко внедряются

трубы больших диаметров и повышаются рабочие давления газопроводов до 7,5 Мн/м2

(75 кгс/см2). Строятся газопроводы диаметром 1400 мм,

ведутся н.-и. и конструкторские работы по дальнейшему повышению рабочих

давлений и увеличению диаметров газопроводов, а также транспорту газа в сжиженном

состоянии по трубопроводам. Для надёжности газоснабжения вблизи пром. центров

создаются подземные хранилища газа. На нач. 1971 газоснабжением обеспечивалось

св. 90 млн. чел. Широкая газификация населённых пунктов очищает воздушные бассейны

и улучшает условия труда и быта трудящихся. Предполагается довести в 1975 газификацию

жилого фонда в городах и посёлках гор. типа до 65-75%, а в сел. местности

- до 40-50%. Значит, количество газа используется

в хим. пром-сти, металлургии, строит, индустрии, машиностроении и др. отраслях,

в результате чего преобразуются технологич. процессы с получением высокого экономич.

эффекта. Ведётся комплексное использование газа и переработка его на крупных

з-дах для получения ценных продуктов - сжиженных газов, элементарной серы и

пр. Намечается дальнейшее ускорение развития Г. п. и доведение добычи газа в

1975 до 300- 320 млрд. м3. В зарубежных социалистич. странах Г.

п. является молодой отраслью. Проведённые поиски газовых месторождений позволили

значительно увеличить изученные запасы газа в Румынии и Венгрии; крупные месторождения

природного газа открыты в Польше, растут разведанные запасы газа в Болгарии,

Югославии, Чехословакии, добывается газ в ГДР. Рост ресурсов газа позволил повысить

добычу и расширить использование его в различных отраслях пром-сти и для газификации

населённых пунктов. В 1969 добыча природного газа достигла в Румынии 24,1 млрд.

м3, в Польше 3,7 млрд. м3, в Венгрии 3,2

млрд. м3. Значит, место в использовании газа в

социалистич. странах занимают коммунально-бытовые потребители, вместе с тем

всё шире применяют газ химич., энергетич. и др. отрасли промышленности. В социалистических

странах продолжается разведка недр, строятся газопроводы и др. сооружения газового

хозяйства. Табл. 2. - Динамика добычи природного

газа в капиталистических и развивающихся странах, млн. м3

1 Оценка. 2 Включая

промышленный газ. В капиталистич. странах Г. п. развивается

уже более 70 лет, особенный размах она получила в США, Канаде, Мексике (табл.

2). В общем топливно-энергетич. балансе США газ занимал в 1968 37%. Открытие крупных газовых месторождений

в Северном м. создало базу для добычи газа и транспортировки его во многие страны.

Из Нидерландов газ поступает по газопроводам в Бельгию, ФРГ и Францию. В Алжире,

Ливии, а также на Аляске строятся заводы сжижения природного газа для транспорта

его в газовозах ряду стран, где нет или не хватает ресурсов газа (в Японию,

Великобританию и др.). Лит.: Энергетические ресурсы

СССР. Топливно-энергетические ресурсы, М., 1968; Боксерман Ю. И., Пути развития

новой техники в газовой промышленности СССР, М., 1964; А рек ни А. К., Арянин

А. Н., Промышленность природного газа капиталистических и развивающихся стран,

М., 1969. Ю. И. Боксерман. "ГАЗОВАЯ ПРОМЫШЛЕННОСТЬ",

ежемесячный производственно-технич. журнал, орган Мин-ва газовой пром-сти

СССР и Научно-технич. общества нефтяной и газовой пром-сти. Издаётся в Москве.

Основан в 1956. Освещает вопросы разведки, разработки и пром. эксплуатации газовых

месторождений, транспорта и хранения газа, газоснабжения городов, использования

газа в пром-сти, процессов переработки газа. Тираж (1971) 8 тыс. экз. ГАЗОВАЯ РЕЗКА, то же, что кислородная

резка. ГАЗОВАЯ СВАРКА, процесс сварки

с местным расплавлением металла пламенем горючих газов сварочной горелки.

Для повышения темп-ры пламени применяют смесь горючего газа с технически

чистым кислородом. Кислород обычно находится

в стальных баллонах под давлением 15 Мн/м2 (150 кгс/см2).

В качестве горючего газа применяется преим. ацетилен, т. к. ацетилено-кислородное

пламя даёт наиболее высокую темп-ру. 3100-3200 "С. Водородно-кисдородная,

бензино-кислородная и др. виды Г. с. имеют незначительное применение. Ацетилен производят на месте работ разложением

карбида кальция водой в генераторах ацетиленовых или доставляют в стальных

баллонах растворённым в ацетоне. Кислород и ацетилен по шлангам подводятся к

сварочной горелке, смешиваются в ней и сгорают на выходе из мундштука горелки,

образуя сварочное пламя, к-рое одновременно оплавляет кромки соединяемых деталей

и пруток присадочного металла, создавая сварной шов. Г. с. применяется для стали,

чугуна, меди, алюминия, всевозможных сплавов, при толщине свариваемых деталей

от 0,1 до 6 мм, реже до 40-50 мм, т. к. в этих случаях можно использовать

более дешёвые и удобные способы сварки. Широко распространена также наплавка

всевозможных деталей. Г. с. мало механизирована и выполняется обычно вручную.

Г. с. даёт удовлетворительное качество шва, однако при этом способе сварки нередки

случаи коробления свариваемых деталей вследствие нагрева большого объёма металла.

Преимущества Г. с.: портативность и невысокая стоимость аппаратуры. К недостаткам

Г. с. относятся: высокая стоимость работ и взрывоопасность. Поэтому Г. с. заменяется

дуговой электросваркой. К. К. Хренов. ГАЗОВАЯ СЕТЬ, система трубопроводов

(газопроводов), служащая для транспортировки горючих газов и распределения их

между потребителями; осн. элемент системы газоснабжения населённого пункта. Городская Г. с. состоит из газопроводов

различного назначения; узлов редуцирования газов - гор. распределит, пунктов

(ГРП), гор. распределит, станций (ГРС), индивидуальных регуляторов давления,

обеспечивающих постоянство давления у приборов; газохранилищ (газгольдеров),

компенсирующих неравномерность суточного потребления газа (гл. обр. для

коммунально-бытовых целей). Г. с. оборудуется приборами измерения давления,

устройствами связи, сигнализации, автоматики и запорной арматурой (клапанами,

кранами, задвижками, водяными затворами и др.) для отключения отд. участков

сети или зданий при авариях, ремонтных работах и т. д. В зависимости от назначения различают

Г. с.: распределится ь-н ы е, предназначенные для подачи газа от ГРС, ГРП и

хранилищ газа к местам потребления, и вводы в здания и сооружения, по к-рым

газ поступает непосредственно к потребителям. Внутри зданий (сооружений) газ

распределяется по внутридомовым газопроводам. Газ по гор. Г. с. подаётся под

определённым избыточным давлением, в зависимости от к-рого различают: Г. с.

низкого давления - до 0,05 кгс/см2 (5 кн/м2);

среднего- от 0,05 до 3 кгс/см2 (5-300 кн/м2);

высокого - от 3 до 6 кгс/см2 (300-600 кн/м2)

и высокого - от 6 до 12 кгс/см2 (600- 1200 кн/м2).

К Г. с. низкого давления присоединяются жилые и общественные здания, а также

мелкие коммунально-бытовые предприятия; сети среднего и высокого

(до б кгс/см2) давления служат для питания распределит, газопроводов

низкого и среднего давления через общегородские распределит, пункты, а также

газопроводов пром. и крупных коммунально-бытовых предприятий через местные распределит,

пункты и газорегуля-торные установки; сети высокого (до 12 кгс/см2)

давления предназнач. для по-цачи газа к хранилищам и крупным пром. предприятиям. Для распределения газа применяются системы:

одноступенчатые, подающие потребителям газ одного давления (для небольших населённых

пунктов); двухступенчатые, подающие газ двух давлений - среднего и низкого,

или высокого до 6 кгс/см2 и низкого (в средних городах); трёхступенчатые,

подающие газ трёх давлений- высокого до 6 кгс/см2, среднего

и низкого (в больших городах); многоступенчатые, подающие газ четырёх давлений

- высокого до 12 кгс/см2, высокого до 6 кгс/см2,

среднего и низкого (в крупнейших городах). Для трубопроводов Г. с. применяются

цельнотянутые и шовные трубы, изготовляемые из малоуглеродистых и низколегированных

сталей. Г. с. населённых мест обычно устраиваются

в виде системы замкнутых колец или контуров, что обеспечивает бесперебойность

газоснабжения при отключении отд. участков газопровода. Все гор. Г. с., как

правило, укладываются в грунт. На территориях пром. и коммунально-бытовых предприятий

применяется преим. наземная прокладка газовых сетей. Подземные стальные Г. с.,

как и магистральные газопроводы, защищаются от почвенной коррозии и блуждающих

токов противокоррозионной изоляцией; применяются также электрич. методы защиты

(катодная, дренажная, протек-торная и др.). Диаметры газопроводов определяются

гидравлич. расчётом с учётом всех потребителей в часы макс, расхода газа. Глубина

заложения гор. Г. с., прокладываемых в земле, зависит от уровня промерзания

почвы и степени осушки транспортируемого газа. По действующим правилам газопроводы

влажного газа должны укладываться ниже средней глубины промерзания грунта, а

осушенного газа могут размещаться в зоне мёрзлого грунта на расстоянии не менее

0,8 м от верха трубы до поверхности земли (в связи с необходимостью предохранения

газопровода от разрушения транспортной нагрузкой). Внутридомовые Г. с. прокладываются

из стальных труб, соединяемых на сварке или резьбе, они состоят из стояков,

транспортирующих газ в вертикальном направлении обычно по всей высоте здания,

и внутри-квартирных газопроводов, подающих газ от стояков к отд. газовым

приборам. Газовые стояки, как правило, прокладываются в лестничных клетках,

коридорах и кухнях; не допускается прокладка стояков в жилых комнатах и санузлах.

В местах установки газовых приборов и арматуры применяют фланцевые и резьбовые

соединения. Лит.: Строительные нормы и правила,

ч. 2, раздел Г, гл. 13. Газоснабжение, наружные сети и сооружения, М., 1963;

Гордюхин А. И., Городские газовые сети, 2 изд., М., 1962; Справочник по транспорту

горючих газов, М., 1962. П. Б. Майзельс. ГАЗОВАЯ СОСТАВЛЯЮЩАЯ межпланетного

вещества, см. Межпланетная среда. ГАЗОВАЯ СЪЁМКА, 1) метод поисков

нефтяных и газовых месторождений, основанный на определении газообразных углеводородов,

мигрирующих из нефтегазовых залежей через покрывающие их породы до поверхности

земли. Количества этих углеводородов, достигающие поверхностных отложений, невелики,

но они являются прямыми признаками наличия нефтяных и газовых залежей на глубине.

Проведение Г. с. заключается в отборе проб газа (подпочвенного воздуха) или

породы с последующим извлечением из неё газа с глубин 2-3 м или более

(10-50 м и глубже). Точки отбора проб располагаются на исследуемой площади

по профилям на расстояниях в неск. сотен м друг от друга. Полученные

пробы газа анализируются на приборах, позволяющих определять метан, этан, пропан

и др. углеводороды с чувствительностью до 10-5-10-6 %.

По результатам анализов выявляют "газовые аномалии", т. е. повышенные

и закономерно расположенные концентрации углеводородов. Газовая аномалия на

исследуемой площади является признаком возможного наличия в толще пород нефтяного

или газового месторождения. Метод Г. с. был разработан в СССР В. А. Соколовым

(1932). Лит.. Соколов В. А., Григорьев

Г. Г., Методика и результаты газовых геохимических нефтегазопоисковых работ,

М., 1962; Соколов В. А., Геохимия газов земной коры и атмосферы, М., 1966; его

ж е, Геохимия природных газов, М., 1971. 2) Метод определения интенсивности выделения

метана в горные выработки шахты (см. Газовый баланс). Г. с. производится

отбором и последующим анализом проб воздуха для установления концентрации метана

и замера количества проходящего по выработке воздуха. Различают продольную и

поперечную Г. с. При продольной Г. с. определяется изменение концентрации и

дебита газа по длине выработки, при поперечной - концентрация газа по её поперечному

сечению. Повторные Г. с. позволяют измерять интенсивность газовыделения во времени. ГАЗОВАЯ ТОПКА, топка котла или

пром. печи, оборудованная газовыми горелками, предназначенными для сжигания

газообразного топлива. Преимущество Г. т.- простота обслуживания, отсутствие

шлака. Топки котлов большой мощности часто рассчитывают на сжигание двух видов

топлива: газ - мазут или уголь - газ, для чего применяются комбинированные газо-мазутные

и пылегазовые горелки. Осн. газообразным топливом для котлов является природный

газ; в печах используются также доменные, генераторные и др. газы (см. Камерная

топка). ГАЗОВАЯ ТУРБИНА, тепловой двигатель

непрерывного действия, в лопаточном аппарате к-рого энергия сжатого и нагретого

газа преобразуется в механич. работу на валу. Нагревание сжатого газа может

осуществляться в камере сгорания, ядерном реакторе и др. Первые Г. т. появились

в конце 19 в. как часть газотурбинного двигателя и по конструктивному

выполнению были близки к паровой турбине. Г. т. представляет собой ряд

последовательно расположенных неподвижных лопаточных венцов соплового аппарата

и вращающихся венцов рабочего колеса, образующих её проточную часть. Сопловой

аппарат в сочетании с рабочим колесом составляет ступень

турбины. Ступень состоит из статора, в к-рый входят неподвижные детали (корпус,

сопловые лопатки, бандажные кольца), и ротора, представляющего собой совокупность

вращающихся частей (рабочие лопатки, диски, вал). Г. т. классифицируют по направлению

газового потока, количеству ступеней, способу использования теплоперепада и

способу подвода газа к рабочему колесу. По направлению газового потока различают

Г. т. осевые (наиболее распространены) ирадиальные, а также диагональные и тангенциальные.

В осевых газовых турбинах (рис.) поток в меридиональном сечении движется в основном

вдоль оси турбины, в радиальных турбинах - перРабочая часть двухступенчатой

осевой газовой турбины: 1 - сопловая лопатка 1-й ступени; 2 - рабочее

колесо 1-й ступени; 3 - сопловая лопатка 2-й ступени; 4 - рабочее

колесо 2-й ступени. пендикулярно оси. Радиальные турбины

могут быть центростремительными и центробежными. В диагональной турбине газ

течёт под нек-рым углом к оси вращения турбины. Рабочее колесо тангенциальной

турбины не имеет лопаток, такие турбины применяются при очень малом расходе

газа, напр, в приборах. Г. т. бывают одноступенчатые и многоступенчатые. Число

ступеней определяется назначением турбины, её конструктивной схемой, мощностью,

развиваемой одной ступенью, а также срабатываемым перепадом давления. По способу

использования располагаемого теплоперепада различают турбины со ступенями скорости,

в рабочем колесе к-рых происходит только поворот потока, без изменения давления

(активные турбины), и турбины со ступенями давления, в к-рых давление уменьшается

как в сопловых аппаратах, так и на рабочих лопатках (реактивные турбины). Газ

может подводиться к рабочему колесу по части окружности соплового аппарата (парциальные

Г. т.) или по полной его окружности. Процесс преобразования энергии в многоступенчатой

турбине состоит из ряда последовательных процессов в отдельных ступенях. Сжатый

и подогретый газ с начальной скоростью поступает в межлопаточные каналы соплового

аппарата, где в процессе расширения происходит преобразование части располагаемого

тепло-перепада в кинетич. энергию вытекающей струи. Дальнейшее расширение газа

и преобразование теплоперепада в полезную работу происходит в межлопаточных

каналах рабочего колеса. Поток газа, действуя на рабочие лопатки, создаёт крутящий

момент на валу турбины. При этом абсолютная скорость газа уменьшается. Чем меньше

эта скорость, тем большая часть располагаемой энергии газа преобразуется в механич.

работу на валу турбины. Рабочие лопатки воспринимают усилия, возникающие как

вследствие изменения направления скорости газа, обтекающего их (активное действие

потока), так и в результате ускорения потока газа при его относительном движении

в межлопаточных каналах (реактивное действие потока). Совершенство Г. т. характеризуется эффективным

кпд, представляющим собой отношение работы, снимаемой с вала, к располагаемой

энергии газа перед турбиной. Эффективный кпд совр. многоступенчатых турбин достигает

0,92- 0,94. Большой вклад в развитие Г. т. внесли

сов. учёные Б. С. Стечкин, Н. Р. Брилинг, В. В. Уваров, Г. С. Жирицкий, К. В.

Холщевиков, И. И. Кириллов и др. Значит, успехов в создании Г. т. для стационарных

и передвижных газотурбинных установок достигли зарубежные фирмы (швейц. "Броун-Бовери",

в к-рой работал известный словацкий учёный А. Стодола, и "3ульцер",

амер. "Дженерал электрик" и др.). Дальнейшее развитие Г. т. зависит от

возможности повышения темп-ры газа перед турбиной, что связано с созданием жаропрочных

материалов и надёжных систем охлаждения лопаток, совершенствования проточной

части и др. Применение Г. т. и лит. см. в статьях

Газотурбинный двигатель, Авиационная газовая турбина, Газотурбинная электростанция.

В. С. Бекнев. ГАЗОВОЕ ОСВЕЩЕНИЕ, см. в ст.

Освещение. ГАЗОВОЕ ОТОПЛЕНИЕ, вид отопления,

при к-ром в качестве топлива используются горючие газы, а отопит, приборы, приспособленные

для сжигания газа, устанавливаются непосредственно в обогреваемых помещениях.

В систему Г. о. входят также газопроводы, подводящие газ к отопительным приборам,

запорно-регулирующая арматура и автоматически действующие приборы безопасности

пользования газом (см. Газоснабжение). Отопит, приборы Г. о. бывают различных

конструкций. Для помещений большого объёма часто применяют инфракрасные газовые

излучатели, располагаемые обычно под потолком, в к-рых пространство, где происходит

горение, открыто в помещение. Инфракрасный газовый излучатель представляет собой

кожух в виде повёрнутого к полу рефлектора, в нижней части к-рого помещена насадка

из плоских керамич. плиток, имеющих большое количество мелких (диаметром до

1,5 мм) отверстий. Горючая смесь (газ с воздухом) подаётся в пространство

между кожухом и насадкой, откуда выходит ровным потоком через отверстия, и поджигается

запальной свечой. Керамич. плитки разогреваются до темп-ры 700-900 °С, после

чего дальнейшее горение газа идёт на раскалённой поверхности насадки, к-рая

и является элементом, излучающим поток тепла в отапливаемую зону помещения.

При поверхностном (беспламенном) горении происходит более полное сжигание газа,

благодаря чему окись углерода в продуктах сгорания почти полностью отсутствует.

Продукты сгорания удаляются из помещения вместе с воздухом вентиляц. устройствами. Лучшими в гигиенич. отношении являются

газовые отопительные приборы с отводом продуктов сгорания в атмосферу, напр,

камины, а также приборы с изолированными от помещения газоходом и топливником,

к к-рому необходимый для горения воздух подводится снаружи. Эти приборы устанавливаются

обычно у наружных стен под окнами. Они состоят из корпуса-нагревателя с топливником,

где сжигается газ, и надеваемого на него защитного кожуха, имеющего отверстия

для прохода подогретого воздуха в помещение. Корпус-нагреватель сообщается с

наружным воздухом двумя проходящими через стену каналами: по одному к топливнику

подводится наружный воздух, а по другому - отводятся наружу прошедшие через

корпус-нагреватель и отдавшие тепло продукты сгорания. Г. о. в СССР применяется гл. обр. в

нек-рых производственных, а также в обществ, зданиях с временным пребыванием

людей. Вместе с тем газ широко применяется для отопления как топливо в котлах

(реже - воздухоподогревателях) систем водяного, парового и возд. отопления.

Целесообразность широкого использования газа для отопления пром. и коммунально-бытовых

предприятий, а также в котельных централизованного теплоснабжения, особенно

в крупных городах, в значит, мере определяется тем, что продукты его сгорания

почти не загрязняют возд. бассейна города, подача газа к потребителям происходит

по трубопроводам, не загружается транспорт. Внедрение автоматики и дистанционного

управления при сжигании газа создаёт благоприятные условия для безопасности

его применения. Котельные, работающие на газовом топливе, могут располагаться

в верхнем этаже отапливаемого здания. Газ может использоваться также в комбинированных

установках, к-рые обеспечивают зимой отопление зданий, а летом- их охлаждение. Лит.: Отопление и вентиляция,

3 изд., ч. 1, М., 1964. И. ф. Ливчак. ГАЗОВОЕ ХРАНИЛИЩЕ, природный

или искусств, резервуар для хранения газа. Различают Г. х. наземные (см. Газгольдер)

и подземные. Осн. пром. значение имеют подземные Г. х., способные вмещать

сотни млн. м3 (иногда млрд. м3) газа. Они

менее опасны и во много раз экономически эффективнее, чем наземные. Удельный

расход металла на их сооружение в 20-25 раз меньше. В отличие от газгольдеров,

предназначенных для сглаживания суточной неравномерности потребления газа, подземные

Г. х. обеспечивают сглаживание сезонной неравномерности. В зиму 1968-69 из подземных

Г. х. в Москву в сутки подавалось до 20 млн. м3 природного

газа, а из газгольдеров - только 1 млн. м3. Летом, когда резко

уменьшается расход газа, особенно за счёт отопления, его накапливают в Г. х.,

а зимой, когда потребность в газе резко возрастает, газ из хранилищ отбирают

(рис.). Кроме того, подземные Г.

х. служат аварийным резервом топлива и хим. сырья. Газотранспортная система, рассчитанная

на макс, потребность в газе, на протяжении года будет не загружена, если же

исходить из минимальной подачи, то город в отдельные месяцы не будет полностью

обеспечен газом. Поэтому газотранспортную систему сооружают исходя из средней

её производительности, а вблизи крупных потребителей газа создают Г. х. Сезонную

неравномерность потребления газа частично выравнивают с помощью т. н. буферных

потребителей, к-рые летом переводятся на газ, а зимой используют др. вид топлива

(обычно мазут или уголь). График газопотребления промышленного

города по месяцам. Подземные Г. х. сооружаются двух типов:

в пористых породах и в полостях горных пород. К первому типу относятся хранилища

в истощённых нефтяных и газовых месторождениях, а также в водоносных пластах.

В них природный газ обычно хранится в газообразном состоянии. Ко второму типу

относятся хранилища, созданные в заброшенных шахтах, старых туннелях, в пещерах,

а также в спец. горных выработках, к-рые сооружаются в плотных горных породах

(известняках, гранитах, глинах, каменной соли и др.). В полостях горных пород

газы хранятся преим. в сжиженном состоянии при темп-ре окружающей среды и при

давлении порядка 0,8-1,0 Мн/м2 (8-10кгс/см2) и

более. Обычно это пропан, бутан и их смеси. С нач. 60-х гг. применяется в пром.

масштабах подземное и наземное хранение природного газа в жидком состоянии при

атмосферном давлении и низкой темп-ре (т. н. изотермические хранилища). Наиболее дёшевы и удобны Г. х., созданные

в истощённых нефтяных и газовых залежах. Приспособление этих ёмкостей под хранилища

сводится к установке дополнит, оборудования, ремонту скважин, прокладке необходимых

коммуникаций. В тех районах, где нужны резервы газа, а истощённые нефтяные и

газовые залежи отсутствуют, Г. х. устраивают в водоносных пластах. Г. х. в водоносном

пласте представляет собой искусственно созданную газовую залежь, к-рая эксплуатируется

циклически. Для устройства такой залежи необходимо, чтобы водоносный пласт был

достаточно порист, проницаем, имел бы ловушку для газа и допускал оттеснение

воды из ловушки на периферию пласта. Обычно ловушка - это куполовидное поднятие

пласта, перекрытое непроницаемыми породами, чаще всего глинами. Газ, закачанный

в ловушку, оттесняет из неё воду и размещается над водой. Плотные отложения,

образуя кровлю над пластом-коллектором,

не позволяют газу просочиться вверх. Пластовая вода удерживает газ от ухода

его в стороны и вниз. При создании Г. х. в водоносном пласте осн. трудность

состоит в том, чтобы выяснить, действительно ли разведываемая часть пласта представляет

собой ловушку для газа. Кроме того, необходимо в условиях обычно значит, неоднородности

пласта наиболее полно вытеснить из него воду, не допуская при этом ухода газа

за пределы ловушки. Создание Г. х. в водоносном пласте продолжается в среднем

3- 8 лет и обходится в неск. млн. руб. Срок окупаемости капитальных затрат составляет

2-3 года. Г. х. в водоносных пластах устраивают обычно на глуб. от 200- 300

до 1000-1200 м. В СССР на основе теоретич. работ И.

А. Парного разработано и впервые в мире осуществлено в пром. масштабах вблизи

Ленинграда (Гатчинское подземное Г. х.) хранение газа в горизонтальных и пологопадающих

водоносных пластах (1963). Этот метод основан на том, что газовый объём, находящийся

в водонасыщенной пористой среде (при достаточно больших его размерах), расплывается

в горизонтальном пласте очень медленно и утечки не имеют существенного значения.

Хранение газа без ловушек представляет большой практич. интерес, поскольку во

многих газопотребля-ющих районах отсутствуют благоприятные условия для создания

водоносных газохранилищ обычного типа. Из Г. х. в полостях горных пород наибольшее

значение имеют хранилища, сооружённые в отложениях каменной соли. Создание такой

ёмкости в 10-20 раз дешевле, чем в др. горных породах. Ёмкость в каменной соли

создаётся обычно путём выщелачивания её водой через скважины, к-рые используются

затем при эксплуатации хранилища. Объём одной каверны достигает 100-150 тыс.

м3. Размыв такой каверны продолжается 3-4 года. Хранилище

в соли сооружают на глуб. от 80-100 до 1000 м и более. Для хранения природного

газа целесообразны глубокие хранилища, т. к. в них можно поддерживать более

высокие давления и, следовательно, содержать в заданном объёме больше газа. Особое место занимают изотермич. подземные

Г. х. (напр., для сжиженного метана), к-рые представляют собой котлован с замороженными

стенками. Верхняя часть резервуара укреплена бетонным кольцом, на к-рое опирается

стальная крыша с теплоизоляц. материалом. Для сооружения изотермич. хранилища

по его периметру бурится кольцевая батарея скважин, с помощью к-рых грунт вокруг

будущего хранилища на период строительства замораживается. После сооружения

ёмкости и заполнения её сжиженным метаном надобность в морозильных скважинах